ساخت سازه و طراحی هم افزایی سبک وزن

2023-12-18 05:15

طراحان و کارشناسان تولید اغلب در اهداف خود تفاوت های قابل توجهی دارند و این امر به ویژه در فناوری ریخته گری مشهود است. با در نظر گرفتن بند انگشت فرمان به عنوان مثال، این مقاله پتانسیل توسعه اجزای دیجیتال را برای توسعه دهندگان و مشاغل نشان می دهد.

هدف طراحان قطعاتی با حداکثر وزن سبک و ساختارهای با مقاومت بالا است، در حالی که متخصصان ریختهگری باید اطمینان حاصل کنند که اجزا بهطور متوالی پر شدهاند و سیستم ریختهگری را تا حد ممکن سادهتر کرده و از تخلخل داخلی یا حفرههای انجماد اجتناب کنند. دستیابی به مصالحه بین این اهداف معمولاً مستلزم دورهای متعدد تعدیل است که روند توسعه را طولانی تر می کند.

علاوه بر این، این تنظیمات مستلزم استفاده از دانش حرفه ای انباشته شده در طول سالها است. همکاری بین تامینکننده بینالمللی خودرو الیز GmbH و دانشگاه کاسل نشان میدهد که استفاده از پلتفرم نرمافزار الیز میتواند به طور قابل توجهی اتوماسیون این فرآیندهای توسعه را افزایش دهد.

تنظیمات طراحی تطبیقی

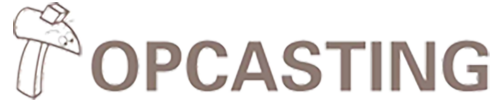

اتصال دیجیتالی CAD، بهینهسازی توپولوژی، تجزیه و تحلیل تحقیق و توسعه و ابزارهای شبیهسازی فرآیند، فرآیند تولید قطعات ریختهگری را تسریع میبخشد، که جنبهای حیاتی از توسعه محصول کارآمد در آینده است. مهندسان روشی را با استفاده از نرم افزار الیز توسعه داده اند که نرم افزار بهینه سازی توپولوژی Altair-Optistruct Altair و ماگما V5 ماگماسافت GmbH را برای یافتن راه حل طراحی نیمه خودکار هم افزایی و بهینه سازی شده ترکیب می کند (شکل 1). این راه حل ها نه تنها الزامات فرآیند تولید ریخته گری بلکه الزامات ساختاری اجزا را نیز برآورده می کنند.

در این سناریو، قابلیت طراحی دیجیتال دیگر برای شناسایی و جلوگیری از تجمع مواد در طول فرآیند ریختهگری استفاده میشود. داده هایی مانند شکل، حجم و موقعیت گره های حرارتی بزرگتر به توابع توسعه یافته وارد می شوند، جایی که این داده ها نتایج شبیه سازی شده از طریق بهینه سازی توپولوژی در ماگماسافت هستند. مشکلات فزاینده در فرآیند تولید و کاربردهای بعدی در منطقه انجماد قابل پیش بینی است.

علاوه بر این، از زمان انجماد مواد برای تعیین خودکار جهت انجماد و تنظیم مناطق ریختهگری آسیبدیده استفاده میشود. برای افزایش قابلیت ریختهگری، نرمافزار الیز به طور تطبیقی کیک و دروازه را به ساختارهای اجزای عمیقتر تبدیل میکند. در مرحله دوم، مسیرهای گره حرارتی شناسایی شده در جهت انجماد را شناسایی می کند.

مثال کاربردی

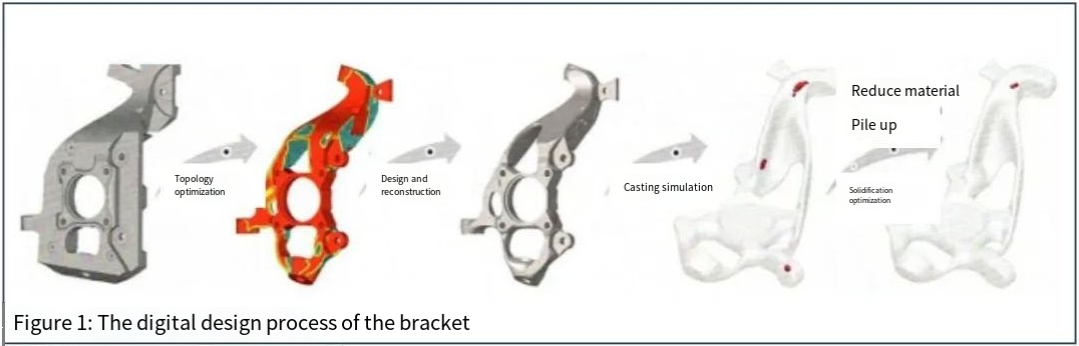

در یک مطالعه دیجیتالی خاص، بند انگشت فرمان جلو توسعه داده شد. بهینهسازی توپولوژی پارامترهای مهم تولید مانند جهت قالبگیری و حداقل ضخامت دیوار را در نظر میگیرد. بهینه سازی بر اساس سه شرایط بار سفت و سخت ساده شده است که به طور خاص برای تحمل بار قسمت بالایی بند فرمان جلو طراحی شده است. تضاد بین صلبیت و انجماد جهتی معمولاً در ناحیه گردن غاز رخ می دهد (شکل 2).

پس از تکمیل بهینهسازی توپولوژی، هموارسازی قطعه و تبدیل مجدد آن به طرح ریختهگری با استفاده از الیز انجام شد. در این سناریو، محدودیتهای فضای طراحی در نظر گرفته شد و مدل محاسباتی بر این اساس تنظیم شد. نتایج بهعنوان نمونههای اولیه اعتبارسنجی تحقیق و توسعه و فضاهای خالی برای شبیهسازی ریختهگری، حذف مرحله زمانبر طراحی مجدد ساختار طراحی توپولوژی عمل میکنند. مزیت دیگر این روش حذف نیاز به ساخت مدل های جدید برای هر تکرار شبیه سازی ریخته گری است.

بهينه سازي

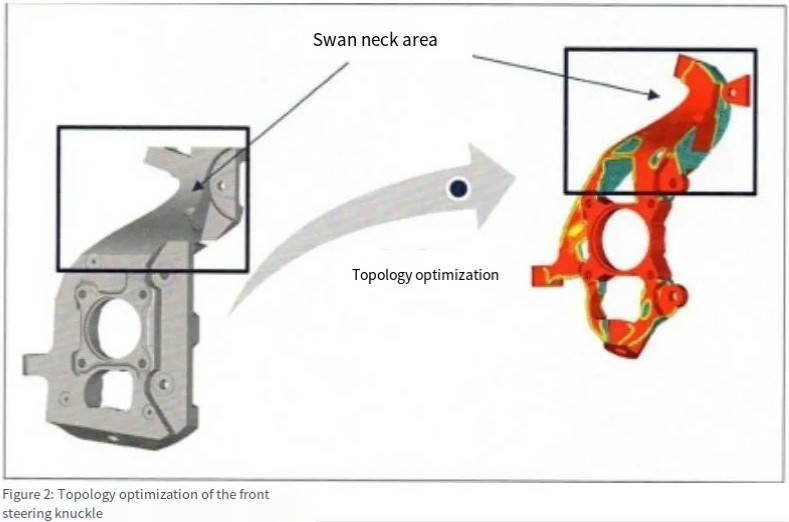

بند فرمان فوق سه گره حرارتی انجماد قابل توجه را نشان می دهد که انجماد از هر دو طرف اسپرو یا رانر داخلی رخ می دهد. اکنون، این نتایج از برنامه ماگماسافت در مراحل زمانی مختلف صادر شده و با استفاده از روش بهینه سازی ریخته گری توسعه یافته پردازش می شوند. از اینجا، آشکار است که چگونه تنظیمات مربوط به مناطق مربوطه برای دستیابی به اثرات انجماد جهتی بهتر انجام شده است (شکل 3). در جزء بهینه نشده (شکل 3a)، ناحیه انجماد تشکیل شده را نمی توان به سمت پایین تغذیه کرد و در نتیجه یک گره حرارتی تشکیل می شود که منجر به تخلخل می شود. با ضخیم کردن بند فرمان در طول فرآیند انجماد (شکل 3b)، کنترل اعمال شد، از تشکیل نواحی انجماد جلوگیری کرد، از تشکیل گره حرارتی جلوگیری کرد و تولید منافذ را کاهش داد یا به طور کامل اجتناب کرد.

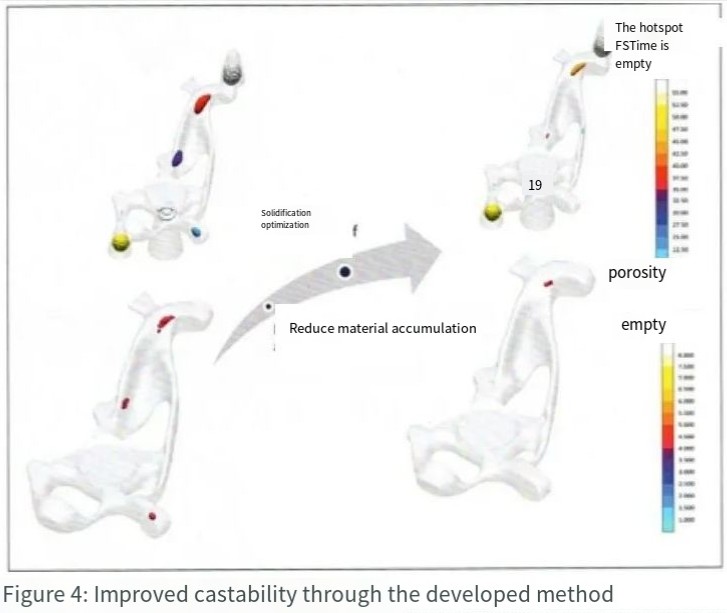

اجزای بهینه سازی شده به این روش را می توان به روشی ساده تر و پایدارتر ریخت. تمام گره های حرارتی اصلی کاهش یافته و یا حتی به طور کامل اجتناب می شود (شکل 4).

نرخ تخلخل پیشبینیشده ناشی از این رویکرد نیز بهبود قابلتوجهی را شاهد است. علاوه بر این، تجزیه و تحلیل عملکرد حتی نشان میدهد که مولفه از الزامات فراتر رفته و سه شرایط بار صلب مشخص شده را برآورده میکند و فضایی را برای کاهش وزن فراهم میکند.

نتیجه

استفاده از طراحی دیجیتال در فرآیند توسعه اولین گام به سمت اتوماسیون توسعه قطعات ریخته گری است. این فناوری کار دستی را که به طور سنتی توسط مهندسان توسعه در تکرارهای رایج به کار میرفت کاهش میدهد و آزادی بیشتری برای فعالیتهای خلاقانه و ارزش افزوده ایجاد میکند. نشاط تازه ای را به فرآیندهای مهندسی و تجاری توسعه محصول تزریق می کند، روند نوآوری را تسریع می بخشد و مزیت های رقابتی را تقویت می کند.

آخرین قیمت را دریافت کنید؟ ما در اسرع وقت (در عرض 12 ساعت) پاسخ خواهیم داد